纳博特运控系统焊接介绍

2024-07-30

焊接工艺

概述

焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺。作为一种重要的制造技术,焊接在现代工业中发挥着不可替代的作用。随着科学技术的不断进步和焊接技术的不断创新发展,焊接技术将在更多领域得到应用和推广。

焊接工艺的详细介绍请参照:金属焊接行业方案

焊接亮点的详细介绍与操作步骤请参照:焊接行业方案手册

焊接亮点

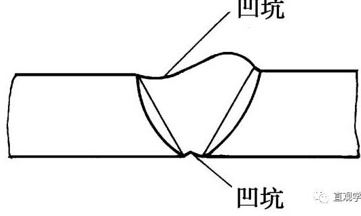

快速起弧/收弧工艺

● 收弧起弧时没有填满弧坑或电流衰减时间较短、收弧处熔敷金属量少,会导致出现凹坑,其强度薄弱,在相变应力和拘束应力的作用下易产生收弧处微裂纹。 ● 纳博特通过优化焊接逻辑,让系统控制焊机提前做好起弧准备,用提前送气、慢送丝、电流电压调节等操作确保机器人进入起弧点时立即起弧,避免了提顿,提高生产节拍,同时所用起弧时间较少,提高了起弧成功率,改善了焊接质量。 ● 收弧时通过电流电压渐变调整,延迟送气等操作,避免出现弧坑和粘连现象。在粘连发生时,可执行预定指令断开粘连。 ● 收弧后再起弧,可通过记忆上次灭弧点信息, 自动调整起弧送丝速度和长度,提高起弧成功率。

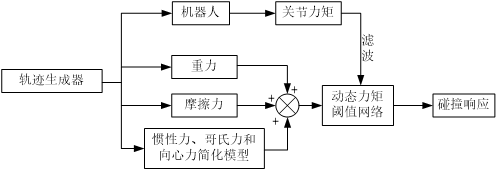

机器人末端防抖技术

● 焊接机器人对节拍要求很高。因此,焊接节拍是焊接生产中一个非常重要的因素。 ● 通过多个项目分析,焊接速度受限于焊接工艺,难以进行调整。所以机器人空走速度成为提升焊接节拍的最有效手段。 ● 纳博特通过基于5次多项式的运动规划技术,实现了速度/加速度的平滑过渡,确保在安全的前提下,将机器人的运动能力发挥到极致。 ● 剧烈的加减速操作很容易带来焊枪末端的抖动, 影响起弧点的准确性,极限情况下甚至会发生碰撞事故,导致焊枪损坏。纳博特通过对动力学和力矩前馈技术的应用, 提供了高速抖动抑制功能,有效改善了焊接机器人的运动效果。

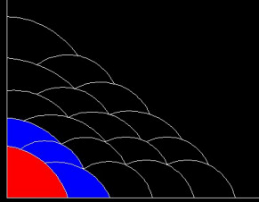

多层多道焊

● 多层多道焊通过将焊缝分为多个层次,层次中又分为多条焊道,按照既定的顺序进行逐层逐道的焊接。 多层多道焊功能针对较大较深的焊缝进行焊接,其好处在于可减小热输入量与变形程度、降低缺陷产生率;适用于对接、角接或塞接焊缝等各类焊缝。 ● 纳博特通过在工艺部分添加多层多道焊功能模块来存储多层多道焊参数,添加新指令:多层多道焊偏移开始指令与多层多道焊偏移结束指令。通过配置好的多层多道焊工艺参数和预设的作业文件来实现多层多道焊。 同时,新版本控制系统对多层多道焊工艺进行了改善,通过加入头/尾部缩进、推角、倾斜角的设置来让多层多道焊更加灵活,使用起来更加方便(本功能以具体发布版本为准)。

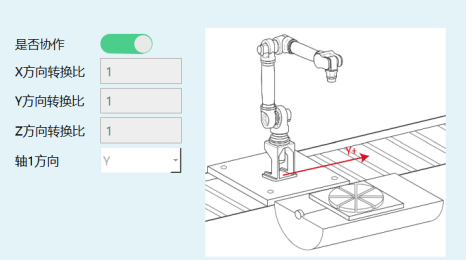

外部轴协同摆焊

● 外部轴协同摆焊是指机器人在进行焊接作业时,通过外部轴的协同辅助,实现对工件的变位或移位,以便焊接机器人能够以最佳的角度和姿态进行焊接。 ● 纳博特新版控制系统通过对外部轴参数的调整,以及开启协作使能来进行外部轴与机器人协同摆焊的操作。通过外部轴的精确控制,可以确保焊接机器人在最佳的位置和姿态下进行焊接,从而提高焊接精度。

起弧渐变优化

● 起弧渐变是指在焊接开始时,焊接电流、电压等参数从初始状态逐渐调整到稳定焊接状态的过程。这个过程有助于焊接电弧的稳定形成和焊接过程的平稳进行。 ● 纳博特新版纳博特控制系统中,起弧渐变得到优化:通过设置起弧参数、开启起弧渐变使能、设置起弧渐变时间来精确的调整电流、电压、时间参数。有利于保证焊接过程的平稳启动,减少因参数突变导致的焊接件冲击/损伤,从而有效提高焊接的稳定性。

最强大变位机协同系统

● 纳博特的变位机协同系统最多可支持5个外部轴,有很高的扩展性。

主要内容

● 弧焊专用指令: 兼容安川指令ARCON/ARCOFF/ARCSET

● 开放通讯协议多品牌焊机适配:Fronius、奥太、麦格米特、美佳尼克、瑞凌、EWM等

● 支持多组焊接工艺参数,现场灵活调用

● 断弧/灭弧回抽防粘丝

● 断弧再启动,断点执行

● 模拟焊机多段匹配

● 飞行起弧

● 摆焊:正弦摆、Z字摆、L形摆、8字摆、圆形摆、外部轴定点摆

● 鱼鳞焊工艺

● 多层多道焊焊接工艺

● 起弧、收弧渐变。焊接途中实时更改电流电压

● 根据选中板材智能推荐合适电流电压

成功案例

起弧头大?轻松搞定!

问题分析

● 现象描述:客户反映焊缝头明显大于其他焊接位置,影响了整体焊接效果的美观性。

● 根本原因:经过纳博特现场应用工程师的细致检测,发现问题的根源在于焊枪在起弧过程中原地停留时间过长,导致焊丝熔化过多,进而形成了过大的焊缝头。

解决方案

● 现场服务:纳博特公司迅速响应,派遣专业的现场应用工程师前往客户现场,通过实地检测和诊断,准确找出了问题根源所在。

● 技术创新:针对发现的问题,经纳博特各部门不懈努力,在焊接装备的设置界面中研发并加入了起弧相关参数的设置功能。这些参数包括但不限于电弧检测时间、电弧检测确认时间、电弧耗尽检测时间等,允许用户根据具体焊接需求进行精细调整。

● 效果验证:客户在应用这些新设置参数后,焊缝头过大的问题得到了显著改善,焊接效果明显提升,达到了客户的预期目标,客户表示十分满意。

实时数据微调,焊接容错提高

问题分析

● 现象描述:客户反映焊接时焊缝的长短不一,无法达成焊接的成品效果。

● 根本原因:纳博特的应用部与测试部首先深入分析了焊接过程中的实时数据,结合焊缝的实际形态,识别出导致焊缝长度不一致的关键影响因素:焊接过程中的工艺参数总是改变,尤其是电流、电压的变化导致了焊接的不稳定,因而影响了焊缝的实现效果。

解决方案

● 现场服务:纳博特公司的现场应用工程师在客户方经过与现场人员的细致交流,发现问题所在并实时反馈。

● 技术创新:基于实时的数据分析结果,纳博特在焊接装备的设置界面中巧妙的加入了起弧相关参数的微调整功能,以实现单次焊接电流/电压的调节:通过微调整电流参数以确保在焊接过程中能够稳定输出所需的热量,通过微调整电压参数以匹配焊丝的熔化速率,确保焊丝在移动过程中能够均匀熔化并与母材形成均匀的焊缝。

● 效果验证:客户在使用微调整功能后,焊缝的长度不一致问题有较大的改进,焊接容错率得到了提高,客户表示产品的良品率增加,有效保障了产品质量。

未来展望

随着智能制造时代的到来,纳博特将深度融合先进的信息技术、人工智能与自动化技术,推动焊接工艺与设备的智能化升级。我们致力于研发更高效、更精准的焊接解决方案,以满足市场对于高质量、高效率生产的迫切需求。

同时,纳博特时刻关注行业前沿动态,积极应对新工艺的挑战与机遇,不断拓展焊接技术的应用边界。在国内市场持续深耕的同时,纳博特还将目光投向全球,寻求国际合作与交流,将中国焊接技术的卓越成果推向世界舞台。发展,纳博特永不止步。